Technologischer Wandel als Notwendigkeit – nicht als Option:

In der Autodesk-Studie State of Design & Make 2024 geben 74 % der Unternehmen an, dass sie heute besser auf unerwartete wirtschaftliche oder geopolitische Veränderungen vorbereitet sind als noch im Vorjahr. Ein wesentlicher Grund dafür: die gezielte Investition in digitale Technologien wie Simulation, Automatisierung und digitale Zwillinge.

Vor allem in der Fertigungsindustrie zeigt sich ein klarer Trend: Unternehmen mit höherem Digitalisierungsgrad sind produktiver, innovativer und deutlich widerstandsfähiger gegenüber Krisen – laut Studie mit +37 % höherer Wahrscheinlichkeit, außergewöhnliche Geschäftsergebnisse zu erzielen.

Die Anforderungen an Entwicklung, Produktion und Markteinführung steigen – und Unternehmen, die heute noch konventionell arbeiten, geraten schnell in den Hintergrund. Der Schlüssel, um zukunftssicher zu bleiben, liegt in einer gezielten Kombination moderner Technologien: Digitale Zwillinge, Simulation, Automatisierung und datengetriebene Entscheidungen.

Und diese Technologien sind bereits Teil der heutigen Realität. Die gute Nachricht: Mit Lösungen aus der Autodesk-Welt lassen sich viele dieser Technologien ohne komplexe Eigenentwicklung integrieren.

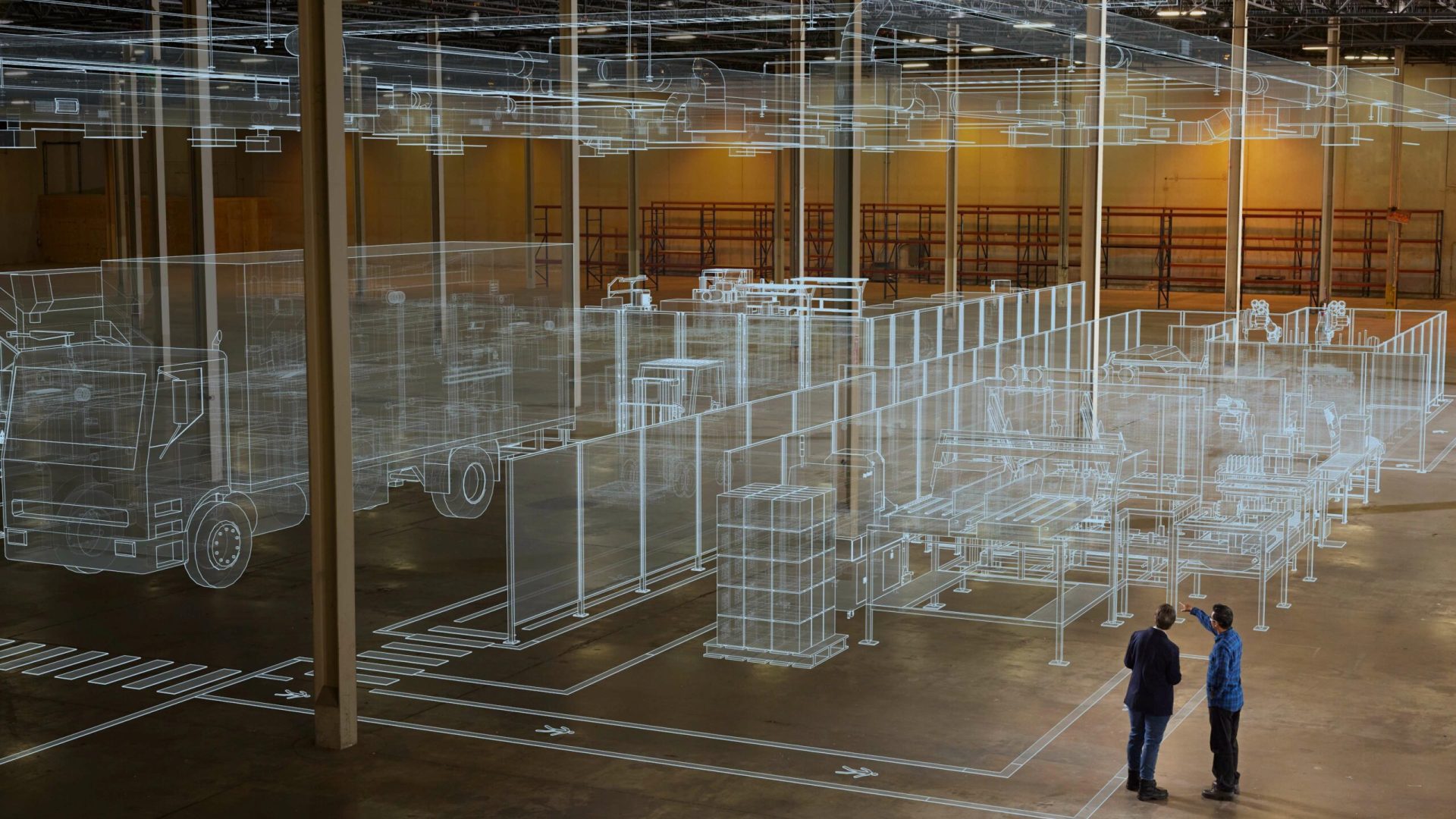

Digitale Zwillinge sind heute fester Bestandteil moderner Produktentwicklung

Ein digitaler Zwilling ist mehr als nur ein virtuelles Modell. Er bildet die Grundlage für vernetzte Produktentwicklung, Fertigung und Service.

Er wird zum Bindeglied zwischen Entwicklung und Betrieb.

Beispielhafte Anwendungen:

Konstruktionsdaten werden mit realen Sensordaten aus der Produktion verknüpft.

Wartung wird zustandsbasiert statt intervallgesteuert – Stichwort: Predictive Maintenance.

Variantenmanagement und Rückverfolgbarkeit werden automatisiert.

Autodesk-Technologie im Einsatz:

Autodesk Inventor + Vault: Modellierung & versionierte Datenverwaltung

Fusion Manage: Abbildung von Stücklisten, Änderungsmanagement und digitalen Prozessen

Fusion API + Twin Services: Integration von Betriebsdaten für Live-Monitoring am Modell

In der Studie berichten 59 % der Unternehmen, dass sie bereits weit auf dem Weg zur digitalen Reife sind – Tendenz steigend.

Simulation: Entwicklung beschleunigen, bevor ein Teil produziert wird

Die Studienergebnisse zeigen: Unternehmen mit starker Investition in digitale Werkzeuge haben eine um 20 % höhere Fähigkeit, Daten sinnvoll zu nutzen.

Gerade in der frühen Phase der Produktentwicklung ist das entscheidend – denn hier entstehen bis zu 80 % der späteren Kosten.

Simulation hilft, Fehler zu vermeiden, Varianten gezielt zu vergleichen und physikalische Zusammenhänge zu testen, ohne physische Prototypen.

Relevante Autodesk-Tools:

Autodesk Nastran In-CAD: Strukturanalysen direkt im CAD-Modell

Autodesk CFD: Strömungs-, Kühlungs- und Wärmesimulationen

Fusion Simulation: Analysefunktionen in der Cloud, skalierbar je nach Projektgröße

Die Simulationsfähigkeit wird damit Teil des Entwicklungsalltags – nicht mehr nur ein Thema für Spezialisten in der CAE-Abteilung.

Datenintegration: Der neue Hebel im Engineering-Prozess

Laut Autodesk-Studie sehen über 80 % der Befragten große Potenziale in der besseren Nutzung vorhandener Daten – gleichzeitig fehlt oft der Zugriff auf zentral organisierte, vernetzte Informationen.

Mit Lösungen wie Autodesk Vault oder Fusion Manage lassen sich CAD-Daten, ERP-Systeme, Fertigungsdaten und Serviceinformationen miteinander verbinden.

Konkret heißt das:

Änderungsfreigaben werden automatisiert gesteuert.

Daten aus Entwicklung, Einkauf und Fertigung greifen nahtlos ineinander.

Rückfragen, Fehlbestellungen und manuelle Übertragungsfehler sinken drastisch.

Technologie allein reicht nicht – die Umsetzung entscheidet

Obwohl 81 % der befragten Unternehmen Schulung und Qualifizierung für entscheidend halten, sagen gleichzeitig über 50 %, dass ihnen Know-how und Ressourcen für die Umsetzung fehlen.

Hier wird klar: Wer mit digitalen Zwillingen, Simulation und Prozessautomatisierung arbeiten will, braucht nicht nur Software, sondern auch Struktur, Methodenkompetenz und Partner mit Umsetzungserfahrung.

Fazit:

Digitale Zwillinge, Simulation und automatisierte Prozesse sind kein „Nice-to-have“ mehr.

Sie sind laut Studie einer der Hauptgründe für gesteigerte Wettbewerbsfähigkeit – technologisch wie wirtschaftlich.

Unternehmen, die gezielt in diese Technologien investieren und vorhandene Autodesk-Tools konsequent nutzen, verkürzen Entwicklungszeiten, reduzieren Kosten und steigern die Qualität – mit messbarem Abstand zur Konkurrenz.

👉 DREICAD unterstützt Sie bei:

Digital Twin-Strategie & Machbarkeitsanalyse

Einführung & Anpassung von Autodesk Vault, Fusion & Simulation Tools

Training & Begleitung Ihrer Teams

Schreiben Sie uns: